ACS Appl. Mater. Interfaces | 4D打印液态金属-液晶弹性体复合材料

今天与大家分享一篇发表在ACS Applied Materials & Interfaces上的文章,标题是“4D打印液态金属-液晶弹性体复合材料”。本文的通讯作者为美国德克萨斯大学达拉斯分校生物工程系的Taylor H. Ware教授。

与传统致动器相比,刺激响应性聚合物材料具有高机械顺从性、低密度和高致动应变等显著优势。最近针对变形聚合物材料制造的软致动器的4D打印,即随时间变化的3D打印聚合物制造方法吸引了研究人员的目光。4D打印通过对材料的3D结构进行编程,未来有望成为软致动器的重要制造方法之一。在对LCE前驱体的直接墨水写入(DIW)打印过程中,挤出的剪切力和拉伸力可使液晶元发生单轴取向,取向被随后的交联固定。当前,4D打印LCE的一个常见限制是需要环境加热来诱导形变,而通过在LCE基体中加入导电填料,可使LCE复合材料实现电加热。在导电填料中,炭黑(CB)颗粒和碳纳米管(CNTs)通常需要高负载才能在基体中形成渗透网络,这可能会限制形变并使制造过程复杂化。镓-铟合金(EGaIn)是一种室温下为液态,同时保持了金属导电性的合金(LM),将其引入弹性体中可使材料具有良好的柔性,并形成导电的渗透网络。这类材料能够在高LM浓度(高达60 vol %)下发生较大变形(600%),维持致动行为并实现导电性。但机械拉伸制造限制了形变的复杂性,因此需要一种新的制造LM-LCE复合材料的4D打印方法。

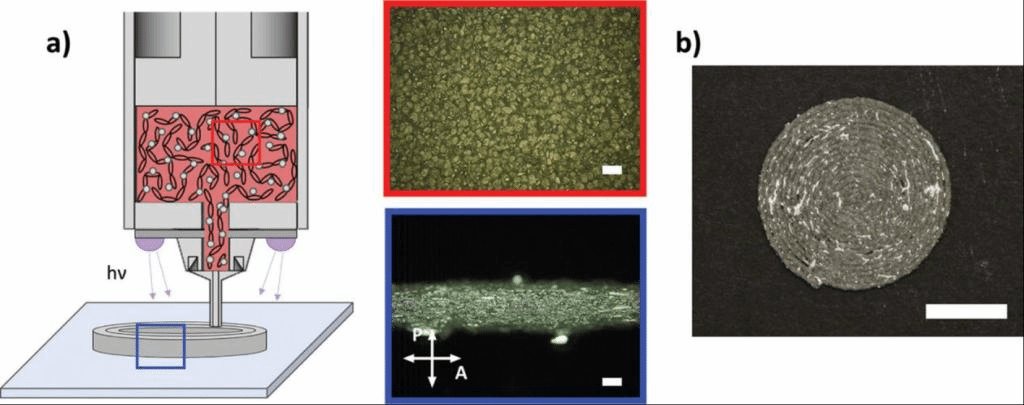

图1、(a)制造LM-LCE致动器的示意图。油墨由LC低聚物和分散的液态金属(LM,灰色)液滴组成,印刷前在挤出机中加热。挤出后立即通过紫外线固化(紫色)。图中的红色和蓝色框对应含有LM液滴的墨水光学显微照片(反射)(红色),以及通过交叉偏振器观察挤出并取向的LM-LCE纤维(蓝色)的显微照片(反射)。(b)直接墨水打印(DIW)的LM-LCE圆盘。

这里,作者开发了一种4D打印工艺来制造嵌入LM的LCE(图1)。LM液滴的引入不会影响LCE油墨的可印刷性,并且LM-LCE致动器能够在具有较高负载量导电填料的前提下维持弹性性能表现,进而同时实现电热和光热响应。

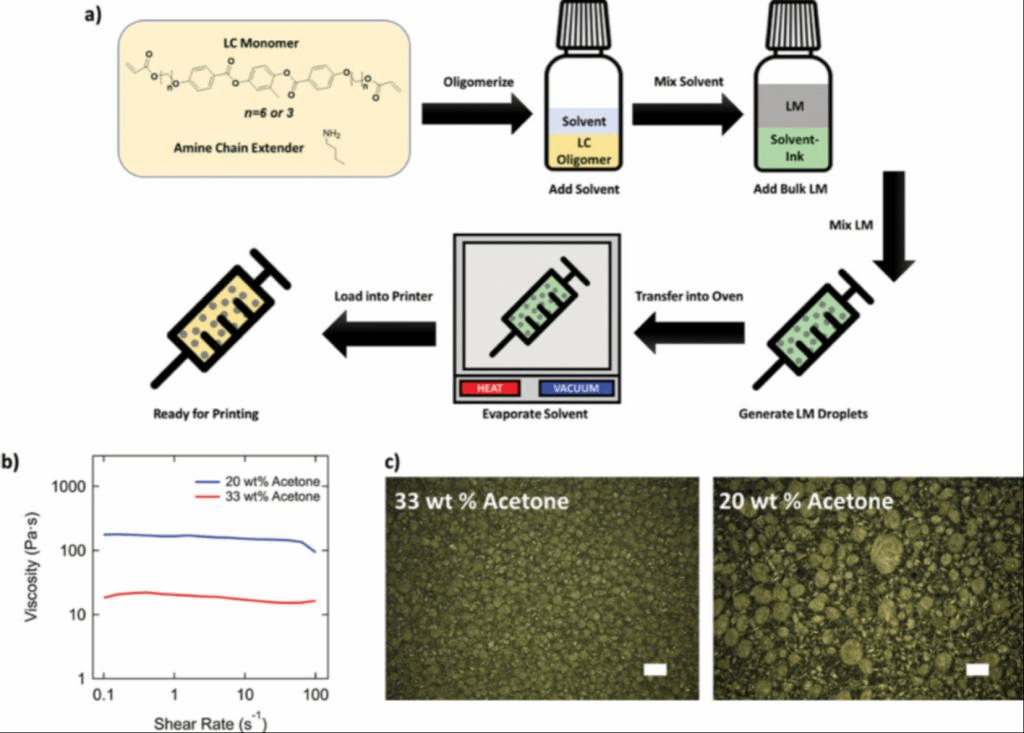

图2、(a)制造LM-LCE油墨步骤示意图,包括用于生成丙烯酸酯封端LC油墨的单体化学结构以及获得均匀的可印刷油墨的步骤。(b)加入丙酮以改变LCE低聚物的粘度,进而促进LM分散。剪切粘度在室温下作为剪切速率函数的对数曲线。(c)液滴尺寸和分散的差异取决于丙酮含量,比较了33 wt %(左)和20 wt %(右)丙酮-LCE墨水溶液中均匀LM液滴的反射光学显微镜照片。

作者将镓-铟(EGaIn)LM液滴分散在含有丙烯酸酯封端的向列低聚物中制造液晶墨水(图2a)。将丙酮添加到LC油墨中,使LM均匀分散在适当尺寸的液滴中。如果溶剂浓度过高或过低,则油墨粘度无法使LM均匀分散(图2b,c)。在33 wt %的丙酮溶液中,LC油墨混合物形成多分散的LM液滴,平均液滴尺寸为93±30 μm。然后将充满溶剂的LM-LC墨水转移到注射器中,并在90 °C的真空中过夜以除去丙酮,得到LM-LC墨水。该墨水在挤出时可以聚合并受到剪切力,使液晶发生取向并形成复杂的形状。在取向状态下交联后的弹性体在加热时可沿取向方向产生高达40%的应变。

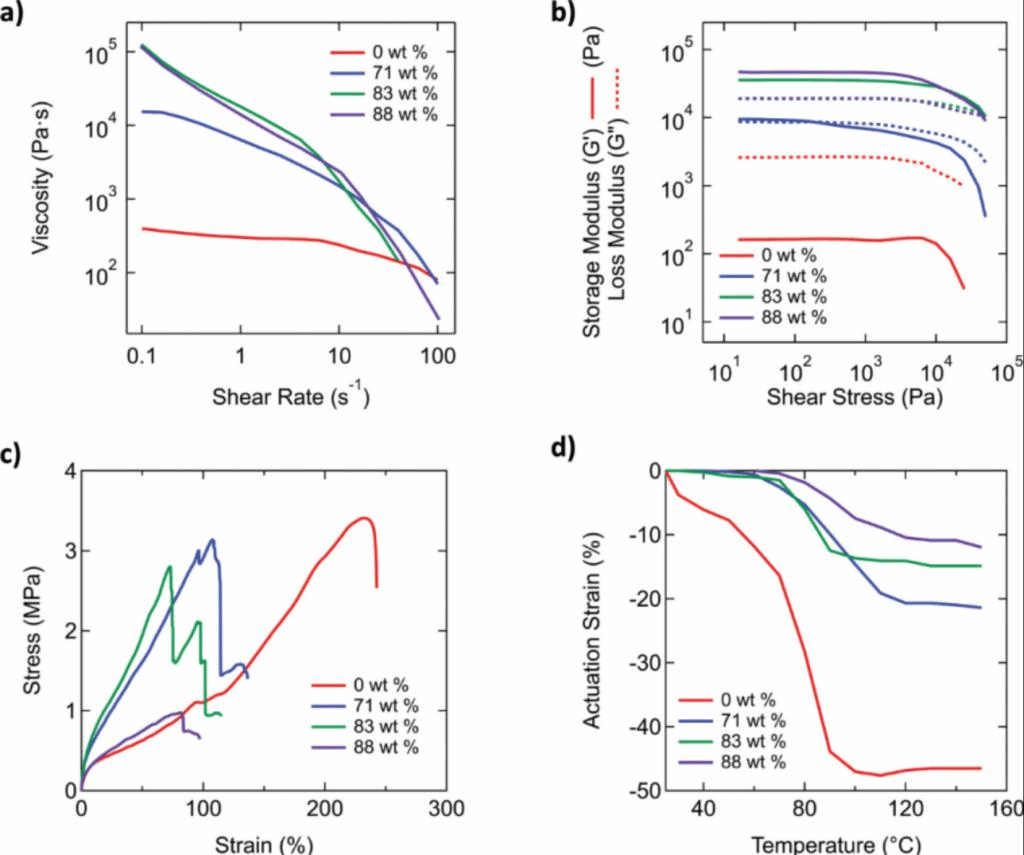

图3、(a)对数-对数图显示油墨粘度是剪切速率的函数,LM掺杂物提升了粘度,并发生剪切变稀,使LM-LCE油墨适合印刷。(b)油墨的屈服应力随着LM含量的增加而增加,可使纤维在印刷后保持形状。对数-对数图中油墨剪切模量是剪切应力的函数,当LM含量为83 wt %和88 wt %的油墨G′超过G′′时,油墨发生向“固体状”纤维的转变。(c)4D打印单轴取向LM-LCE的应力-应变曲线。(d)4D打印单轴取向样品的驱动应变。

LM-LC油墨的可印刷性和LM-LCE的机械性能受到了LM浓度的影响。作者表征了四种复合材料,其中LM浓度分别为0,71,83和88 wt %。随着LM浓度的增加,LC油墨的剪切变稀效应增强(图3a),这有利于DIW打印。LM液滴(≥71 wt %)的加入导致剪切储能模量总体增加2个数量级(图 3b)。在低应力下,这些油墨表现为固体,LM液滴充当流变改性剂,以改善剪切变稀效应行为并增加LM-LCE墨水的剪切模量。

印刷后,LM-LCE复合材料在测试范围内是弹性的(图3c)。尽管LM具有流动性,但总体上LM-LCE的杨氏模量随着LM浓度的增加而增加。在71和83 wt %时,与未填充LCE的弹性模量(9.1±1.8 MPa)相比,其杨氏模量均增加了2倍以上。在可导电(88 wt %)的LM载荷下,杨氏模量为13.4 ± 3.4 MPa。随着LM浓度的增加,断裂伸长率从259.1±54.5%降低到144.4±12.6%。断裂强度表现出与断裂伸长率相似的趋势。这些LM-LCE在很大程度上保留了弹性体基体的机械性能,即使在高负载LM下也是如此。并且高LM浓度使印刷LCE复合材料产生导电能力。

通过将LCE加热至150 °C来测试材料的形变能力。(图3d)未填充的LCE产生44.6±1.3%的收缩应变,而71 wt %产生20.5±2.2%的应变,将LM增加到能够导电的浓度时,LCE表现出11.8±3.0%的收缩应变。液态金属的加入不仅会影响致动应变过程,还会提升致动所需温度。0 wt %的LCE在60°C左右开始致动,而所有LM-LCE在80°C左右开始致动。LM-LCE复合材料致动应变的降低可能是由于液态金属抑制了交联。在88 wt % LM负载下,LM-LCE复合材料形成导电LM通路,渗透的LM-LCE的电阻率范围在0.0038-0.035 Ω cm。当施加7.9 W cm–3(1.9 V和0.3 A)的电功率时,观察到3.2 ± 0.7%的应变。由于LM-LCE的空间电阻变化,低驱动应变可能有不均匀的加热。

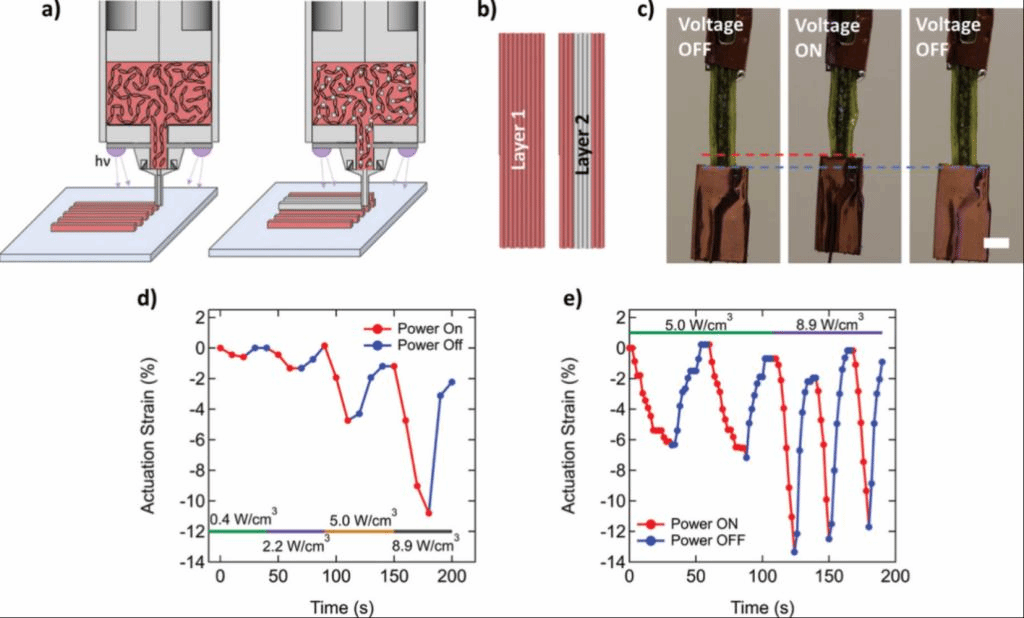

图4、(a)改性LM-LCE复合材料印刷过程示意图,其中LM含量可控。(b)0 wt %和88 wt % LM-LCE的单轴打印俯视图。灰色是88 wt %印刷部分,红色是未填充LCE。(c)通过电压激活的LM-LCE致动器。(d)在施加外部电场下,0 wt %和88 wt %复合材料的归一化应变(0.4 W cm–3,绿色;2.2 W cm–3,紫色;5.0 W cm–3,黄色;和8.9 W cm–3,黑色)。随着输入功率的增加,致动应变增加,从而可以通过控制输入功率来控制致动。(e)当使用5.0 W cm–3(绿色)和8.9 W cm–3(紫色)时,LM-LCE的循环电热致动。

通过4D印刷可以实现高致动应变的导电组分和非导电组分的组合(图4a,b)。在施加8.9 W cm-3(1.6 V和0.4 A)的类似普通电池的电功率时,复合结构的收缩应变高达11.4±1.9%(图 4c)。同时在材料界面处没有观察到分层。通过改变施加的电功率,可以控制复合材料的驱动响应。提升电功率并归一化为致动器的单位体积功率(从0.4 W cm-3到8.9 W cm-3),导致致动应变相应从1%增加到了11%(图4d)。但在较高的电流下,可能会发生电击穿,导致电热响应失效。为了证明LM-LCE致动器的可逆性和控制性,我们将5.0 W cm-3和8.9 W cm-3的归一化电功率应用于相同的LM-LCE致动器。当施加较低的电功率(5.0 W cm-3)时,样品在30 s内表现出∼5%的可逆驱动应变,将电功率增加到8.9 W cm-3会导致∼12%的可逆应变,平均响应时间为15 s(图 4e)。通过对复合材料的可调电压形变实现了电热驱动控制,并且不同材料架构的驱动性能差异证实多材料打印具备较为突出的优势。

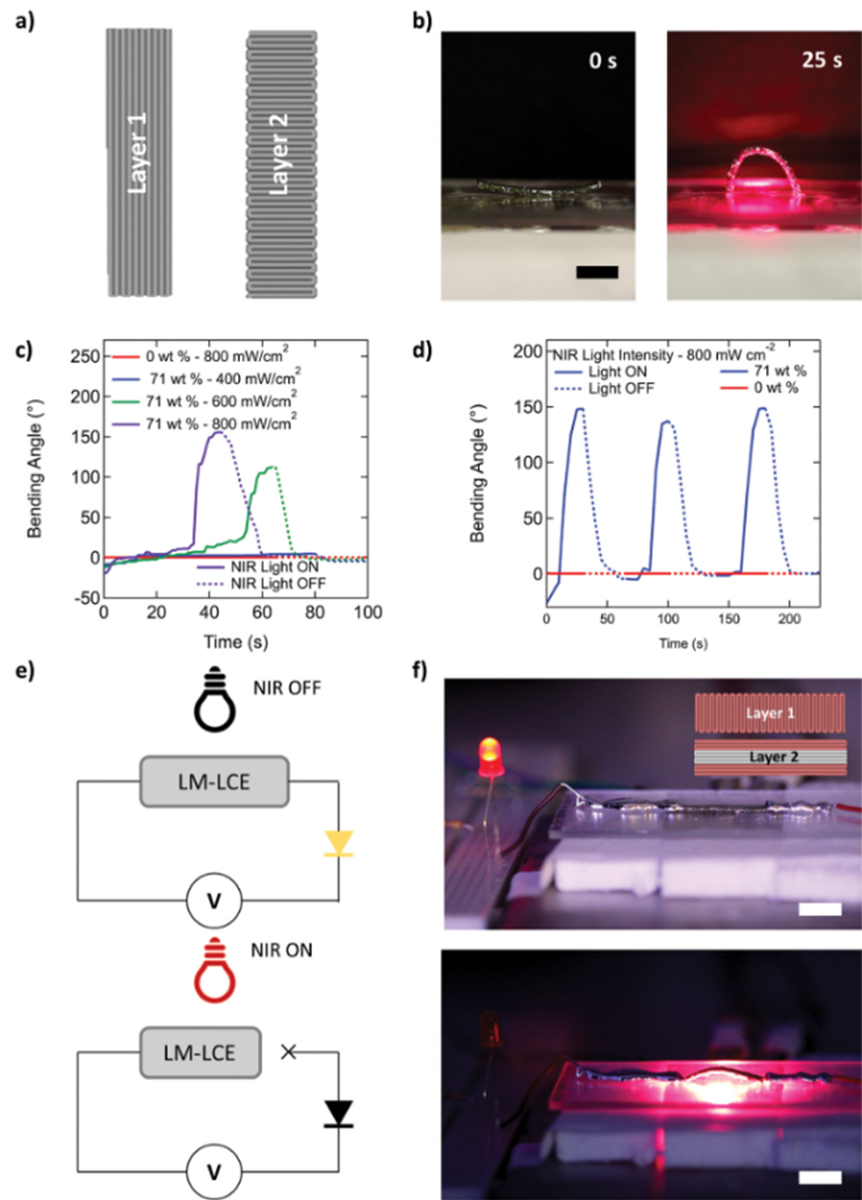

可以通过4D打印设计可响应刺激的图案化LM-LCE,并通过吸收近红外光(730 nm)发生加热和形变。例如以“扭曲向列”的设计打印了71 wt % LM-LCE,实现形变的放大(图5a),两层的打印方向互相垂直。使用近红外光照射后样品沿长轴弯曲(图5b),并可以通过光的强度控制弯曲角度(图5c)。未填充的LCE吸收的近红外光很少,未观察到弯曲。在800 mW cm–2下71 wt % LM-LCE表现出150.6±4.7°的峰值弯曲角,降低到600 mW cm–2时角度变为100.2±16.7°,进一步降低至400 mW cm–2时角度降低至4.9±0.6°。在800 mW cm–2下的弯曲是可逆的,并且在大约25 s后弯曲达到极值(图5d)。在黑暗中样品被动冷却并在大约30 s内完全变平。

图5、(a)“扭曲向列”71 wt % LM-LCE印刷图案的俯视图。(b)用近红外光(800 mW cm–2)照射时,71 wt % LM-LCE通过LM液滴实现光热驱动。(c)在不同强度的近红外光(400、600和800 mW cm–2)照射下,达到最大弯曲角度的0 wt %和71 wt % LM-LCEs。(d)71 wt % LM-LCE通过近红外光实现可逆光热弯曲,而未改性的LCE(0 wt %)没有响应。(e)LM-LCE致动器“开关”的电路示意图,激活指示灯LED使LCE弯曲,进而打开电路并关闭LED。(f)“开关”打开/关闭指示灯LED的照片。上图:样品未被照射,电路闭合且LED保持亮起。下图:样品响应近红外光并打开电路,关闭LED。插图:多材料印刷致动器“开关”的俯视图,其中红色材料为71 wt % LM,灰色材料为88 wt % LM。

作者通过协同打印可以进行NIR响应(71 wt %)和导电(88 wt %)的LM-LCE,从而制造了一种能够报告其状态(驱动与否)的光响应致动器。LM-LCE被置入控制LED指示灯的简单电路(图 5e)。当NIR光关闭时,样品保持静止,电路闭合,指示灯LED保持点亮。通过近红外光照射激活LM-LCE后,材料发生弯曲,从而断开电路并关闭LED指示灯(图 5f)。当NIR被移除时LM-LCE开关恢复原始形状,电路接通并打开LED。

总之,作者展示了一种用于制造嵌入液态金属的液晶弹性体致动器的4D打印工艺,可实现对电和光的刺激响应性形变。LM的加入为电热和光热致动提供动力,基材的弹性模量不会发生明显改变。电热LM-LCE致动器表现出5-12%的可逆致动应变,光热LM-LCE致动器可产生高达150°的弯曲变形。DIW打印工艺还可以将导电和光热LM-LCE组合到单个致动器架构中,通过多材料打印实现多种反馈能力,从而作为人造肌肉投入使用。

文字 丁聪

审核 叶曦翀

参考文献:DOI: 10.1021/acsami.0c19051

https://pubs.acs.org/doi/full/10.1021/acsami.0c19051